全员生产维护(TPM))在现代企业管理中的应用

2017-06-08

中国电源产业网

导语:随着技术的发展,工厂设备的现代化水平日益提升,维修保障成为现代企业关注的焦点,因此,全员生产维护(TPM))在现代企业管理中的地位越来越重要。文章分析了全员生产维修在设备管理中的作用和重要性,以促进其实际应用。企业通过建立全员生产维修运营体系,通过全效率、全系统和全员参与为企业设备管理降低维护费用,降低生产制造成本,提高企业竞争力。

摘要:随着技术的发展,工厂设备的现代化水平日益提升,维修保障成为现代企业关注的焦点,因此,全员生产维护(TPM))在现代企业管理中的地位越来越重要。文章分析了全员生产维修在设备管理中的作用和重要性,以促进其实际应用。企业通过建立全员生产维修运营体系,通过全效率、全系统和全员参与为企业设备管理降低维护费用,降低生产制造成本,提高企业竞争力。

关键词:TPM 设备管理 生产维护

Application of TPM in modern enterprise management

Zhangxiaoting Wangjinke Zhangmike

(China Highway Vehicle Machinery Beijing100055)

(Ningbo Bus Corporation Vehicle Maintenance Center Ningbo315041)

Abstract:With the development of technology, the level of modernization of the plant growing, maintenance has become the focus of attention of the modern enterprise therefore, total productive maintenance (TPM)) plays a more and more important in modern enterprise management. This paper analyzes the function and importance of total productive maintenance in equipment management, so as to promote its practical application. Through the establishment of the whole staff production, maintenance and operation system, through the full efficiency, full system and full participation, to reduce equipment maintenance costs, reduce manufacturing costs and improve the competitiveness of enterprises.

Keywords:TPM ,device management ,Production maintenance

1. 全员生产维护(TPM)的定义

全员生产维护(英文为total productive maintenance)缩写是TPM,即全体人员,包括企业领导、生产现场工人以及办公室人员参加的生产维修、维护体制。TPM以小组活动为基础,涉及到设备全系统,目的是提高设备的综合效率。[1]

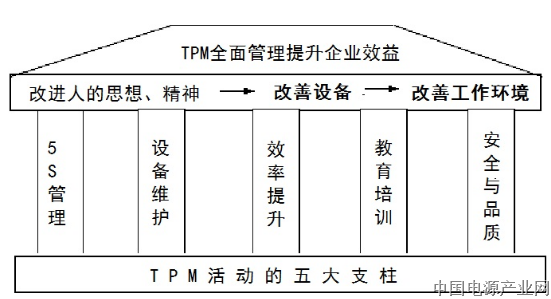

TPM是:“以最有效的设备利用为目标,以维修预防(MP)、预防维修(PM)、改善维修(CM)和事后维修(BM)综合构成生产维修(PM)为总运行体制。由设备的计划、使用、维修等所有有关人员,从最高经营管理者到第一线作业人员全体参与,以自主的小组活动来推行PM,使损失为零。TPM活动是以改善设备状况、改进人的观念、精神面貌及改良现场工作环境的方式来革新企业的体制,建立起轻松活泼的工作氛围,使企业不断发展进步。

全员生产维护(TPM)这一管理思想发端于美国,在日本得到了进一步的发展和完善。它建立在设备管理的基础之上,着眼于设备故障发生之前的预防与保养。它要求企业内部各个层级之间的形成一个统一、有序、自上及下的完整体系,要求各个部门,全体员工广泛参与到TPM的每一环节当中去,以实现整个生产体系的“灾害、不良和故障”的零发生率,使其发挥出最大的效率来。[2]TPM对于增强企业的预防机制,改进企业的经营和管理,节约生产成本,增加产能与产品质量,提升企业的整体实力和竞争力都有着至为重要的意义。

2. TPM的发展历程

TPM(total productive maintenance)全员共同参与的生产性维护和管理体系,可以帮助企业建立和维护适合经营和发展的管理体系,我们可以运用它提高设备管理水平来保证生产安全、环保、质量、成本等方面的运营状况。TPM起源于美国,发展于日本,在日本的企业发扬光大。

全员生产维护(TPM)的发展经历了五个阶段(见图一):[3]第一阶段为事后保全BM(Break down Maintenance),主要方法是发生故障后进行紧急修理。1950年以前,半自动、手动操作设备多,结构也简单,常采用这样的方法。在设备出现故障后再维护。第二阶段为改良保全CM(Corrective Maintenance),1950年以后,人们发现设备故障总在某部位出现,因此在维护时主要去查找薄弱部位并对其改良。第三阶段为预防保全PM(Preventive Maintenance),1955年前后,人们发现设备的许多故障是周期性出现的,于是对这类故障提出了维护方法,有条件的进行定期保全、预知性维护。第四阶段为保全预防PM(Maintenance Prevention),1960年前后,工业技术不断进步,人们开始需要在生产运行中不发生故障的设备,要求系统维护从设计、制造、安装开始。以生产为中心,维持设备正常运转。第五阶段为生产保全PM(Productive maintenance

),即TPM的前身,1960年前后,美国GE公司综合上述几个阶段的设备保全方法,提出了一套系统的保全方案。公司上下全部参与到生产保全活动中来,不分级别地位高低,这也是全员的含义。

大家公认全世界最好的工厂管理在日本,是因为改善活动在日本工厂无处不在,TPM活动就是其中最受关注而且最有成效的改善活动之一。早在20世纪50年代前后,美国设备制造业空前大发展,在设备制造业内广泛开展各类设备维护活动。为了解决各类设备维护成本不断上升的问题,以及维护难度的加大,美国借助欧洲工业革命的成功,对设备维护经验进行了总结,最后将上述BM、PM、CM、MP四种活动结合起来称为“生产维护(Productive Maintenance,PM)”,这就是TPM的雏形。美国利用这些先进的管理技术和方法大大减少了设备故障,提高了生产效率,降低了成本。

到20世纪60年代,日本从美国引入了PM活动,并在具体实践过程中不断的充实其内容。到了20世纪60年代末,日本为了大力推广PM活动,设立了PM奖,以奖励那些在PM方面取得显著成果的企业。其中,日本电装公司做出了巨大的贡献。[4]日本电装公司主要生产汽车电气零部件,于1961年导入了GE公司的美式PM生产维护,以此开始探索日本式的PM方式。经过不断的改进,日本电装公司终于创建了日本式的PM,即“全员生产维护(Total Productive Maintenance,TPM)”。 与此同时,由于日本电装公司在PM活动中取得的卓越成果,一举获得了当年的PM优秀奖。与会的教授和专家在考察了电装公司的现场后,发现制造部门的80%到90%的员工都参与了这项活动,于是在PM前面加了个T,正式将该公司的PM活动称为TPM,以区别于美国的PM活动。1971年,日本设备管理协会(JIPE)正式认同了TPM活动,并且在日本企业全面推广这项活动。

TPM自1970年代在日本诞生后很快被世界大多数国家引进。1980年代传到韩国、台湾等国家和地区,1990年代中期进入中国。

3. 企业推行TPM管理的主要内容

TPM管理工作是企业设备管理的重点工作,以降低六大损失(设备故障、安装调整、空转短暂停机、速度降低、加工废品、初期未达产)来提高设备综合效率。是企业实现精益生产的一个关键,从理论上讲,TPM是一种维修程序。它与TQM(全员质量管理)有以下几点相似之处:

(1)要求将包括高级管理层在内的公司全体人员纳入TPM;

(2)要求必须授权公司员工可以自主进行校正作业;

(3)要求有一个较长的作业期限,这是因为TPM自身有一个发展过程,贯彻TPM需要约一年甚至更多的时间,而且使公司员工从思想上转变也需要时间。

全员生产维护TPM将维修工作变成了企业中必不可少的和极其重要的组成部分,维修停机时间也成了工作日计划表中不可缺少的一项,而维修也不再是一项没有效益的作业。[5]在某些情况下可将维修视为整个制造过程的组成部分,而不是简单地在流水线出现故障后进行,其目的是将应急的和计划外的维修最小化。一般来说,一个企业用好TPM需要做好以下几项工作。见图1 。

第一,TPM基石—5S管理活动。5S是整理、整顿、清扫、清洁、素养的简称。5S管理活动是一项基本活动,是现场一切活动的基础,是推行TPM阶段活动前的必须的准备工作和前提,是TPM其它各支柱活动的基石。

第二,教育培训支柱—“始于教育、终于教育”的教育训练。教育活动放在TPM活动各支柱的首位,主要想突出教育在TPM活动中的地位,什么都知道的人不会留在企业里。对于企业来讲,推进TPM或任何新生事物都没有经验,必须通过教育和摸索获得,而且TPM没有教育和训练作为基础,TPM肯定推进不下去。可以这么认为,教育训练和5S管理活动是并列的基础支柱,现在,通常企业导入5S管理工作都是通过5S咨询活动为企业导入的5S管理,采用着一种导入方式,简单而且快捷。

第三,效率支柱—全部门主题改善活动和项目活动。全员参与的自主管理活动主要是要消灭影响企业的微缺陷,以及不合理现象,起到防微杜渐的作用,但对于个别突出的问题,就不得不采用传统的手段,开展课题活动。在TPM小组活动里按主题活动的方式进行,需要跨部门的可以组成项目小组进行活动。自主管理活动是TPM的中流砥柱。

第四,设备支柱—设备部门的专业保全活动。所有的产品几乎都是从设备上流出来的,现代企业生产更加离不开设备。做好设备的管理是提高生产效率的根本途径,提高人员的技能和素质也是为了更好的操作和控制设备,因此设备管理是非常重要的,是企业必须面对的核心课题之一。将设备管理的职能进行细分是必要的,设备的传统日常管理内容移交给生产部门推进设备的自主管理,而专门的设备维修部门则投入精力进行预防保全和计划保全,并通过诊断技术来提高对设备状态的预知力,这就是专业保全活动。

第五,安全品质支柱—安全部门的安全管理活动,品质部门的品质保全活动。

安全是万事之本,任何活动的前提都是首先要确保安全。,事实上安全活动从5S管理活动开始就始终贯穿其中,任何活动如果安全出现问题,一切等于0。传统品质活动的重点总是放在结果上,不能保证优良的品质,更生产不出没有缺陷的产品。这种事后管理活动与抓住源头的事前管理的品质活动是不同的。品质保全活动放在最后一个支柱来叙述,是因为提高品质是生产根本目的,相对来说也是最难的一项工程。

以上这五大活动是相互联系和相互补充,以便谋取整体的综合效果,任何局部的活动都很难取得巨大成果。比如制造部门非常努力开展自主管理活动,但得不到设备部门的强力支持,就不可能取得大效果;即使设备部门专心于专业保全和重点课题改善活动,但得不到管理部门的支援和协助,活动也难有结果。如果有些部门袖手旁观,努力的部门也可能会影响效率,活动效果不好甚至会不能持续下去。

4. 全员设备维护TPM在企业的应用

在实际的企业管理中,TPM体系的建立是相对复杂的,主要包括组织机构建立、方针目标建立、保全运营体系建立、人才培养、效果输出与评定等。本文以MC公司的管理实例,说明保全体系的建立及具体应用。

一、设备档案管理工作

设备档案是设备一生最基本的记录文件,记录了一台设备从规划、设计、制造、到使用、维护、改造、更新、报废的全过程。它包括设备说明书、图纸图册、技术标准、台服、档案以及原始记录等。它的记录和使用,对带助设备管理人员更详细的综合评价管理费用,更准确地制订维护和维修工艺标准,以及备品备件的选购都有很大的现实意义。

作为设备管理人员,一方面要通过它获取设备的管理资料;另一方面,要对它进行不断完善和完整。完整是指对新的设备运行状况和维护维修情况及时作详细记录,以备后查。而完善有两层含义: [6]

第一,是指设备在一生的运行过程中,随着磨损的加剧,原有性能和精度会发生变化,即开始老化。老化之后的设备,原有部位故障发生性质和发生率会发生变化,那么原点检和润滑标准也应该随之改变。作为设备管理人员应该不怕麻烦,结合自己日常管理经脸,细心重新修订。

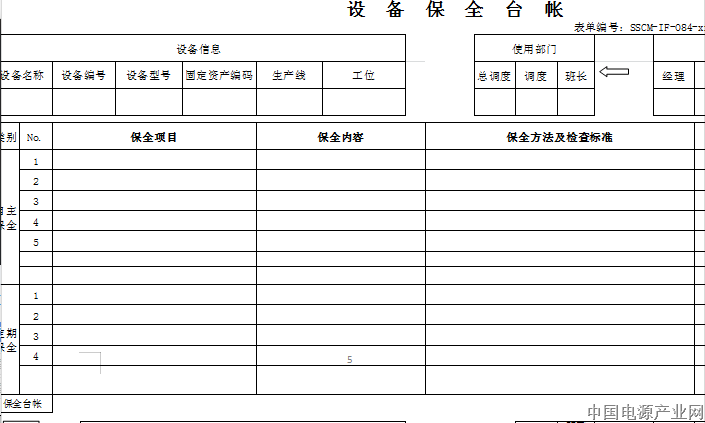

第二,由于各设备管理人员业务能力不同,经验不同,或者业务能力和经验得到了提高,可能会对现有标准产生不满意,那么无论是从节能降耗,或是安全使用等方面,都应该获得上级主管部门批准后,及时重新修订。[7]下图2为设备保全台账表。

二、设备的日常维护管理

1.正确制订维护标准并严格执行。维护标准主要有两种:点检标准和润滑标准。这两项标准的正确创订,对设备的高效使用产生直接影响。

(1)点检

点检就是通过对设备运转部件作正确详细分析后,制订标准(如温度、压力、振动,声音,腐蚀,泄露等),然后采用各种手段,例如听、看、摸、嗅等,对这些部位按侧定标准定人定时进行运转正常性判定。重点部位需采用高精度仪器,如振动测试仪、磁粉探伤仪等,这是发现设备事故并将其消除于萌芽状态的最有效手段之一。设备管理部门应不惜重金,培训点检人员,配备高精仪器。

(2)润滑标准

有资料统计显示:70%以上的设备故障是因润滑不当而加重设备磨损造成的。[8]应重视润滑标准的制订和执行工作。制订这些标准时,应该从运转(相对运动)部位速度、设定间隙、受力悄况、温升以及设备工作环境、性能等多方面综合考虑,以免在实际润滑过程中,形不成油膜或油太多,起不到润滑作用以及造成污染和人力物力浪费。相同的设备在不同的企业和时期都有不同的点检润滑标准,设备管理人员应因地、因时、因经验制订。

标准制订结束后,应会同生产人员、维修人员会审后,再投入生产使用并严格监督执行情况,定时检查记录是否完整,是否按规程操作,切不可马虎从事。

2.全员参与管理。在很多企业存在一种误区,认为设备管理是设备技术人员和维修维护人员的工作,与生产操作人员无关。其实生产操作人员是设备的直接使用者,他们虽然对设备的结构、原理不如维修人员清楚,但他们对设备的使用性能比维修人员要熟悉的多。加之他们常年累月就在设备跟前,因此,异常事故发生前,往往是他们先发觉,并且得以避免。但正因为他们不是设备专业技术人员,他们所能发现的,也是比较显而易见的,对于比较隐蔽的,就由设备管理人员制订标准,交由他们负责。

详细制订工艺操作规程并严格监督执行。生产操作人员对设备操作正确与否将直接影响设备使用性能和使用寿命。设备管理人员和生产管理人员应引起足够重视,共同制订工艺操作规程并随时监督。

因操作人员和维修人员技术力量、经验参差不齐,在设备的维护过程中应因人而宜,也可以采用A、B、C分类法,视设备重要和复杂程度,与技术人员业务能力和思想水平一一对应承包。

三、设备维修管理

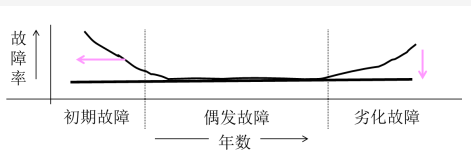

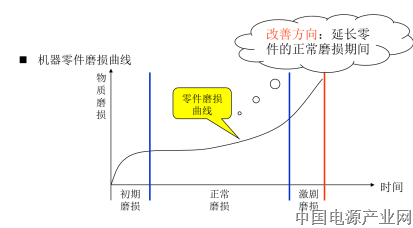

设备从试车生产开始,至报废为止一般要经过3个阶段:磨合期,正常使用期,性能衰退期。其使用寿命是由无形磨损程度、维护保养质量决定的。设备生命周期图见下图3.提高设备的使用寿命措施主要有以下四个要点。

(图3 设备生命周期示意图)

1. 提高人员索质。 采用自学、进修、授课等方式,综合提高设备管理人员技术水平和管理水平,让大家懂科学管理,用科学管理。多渠道、多层次,提高维修人员业务能力和思想政治水平。

2 .合理安排大、中、小修时间及内容。设备运行一段时间后,由于各种原因,如振动、腐蚀等,原有精度会降低,设备管理人员应适时组织人员进行检修。前期应作好准备工作,包括修前检查(目的是掌握设备具体现状,充分做好修理的有关备件、工具等工作)、备件准备、网络制定、标准制定、财务预算等,确保以最短工期和最少资金完成检修任务。

3. 设备绝不能带病作业。设备发生故障后,应立即组织人员抢修,绝不能带病作业,对于重要部位,应制订严格维修标准,对维修人员给以指导和正确约束。

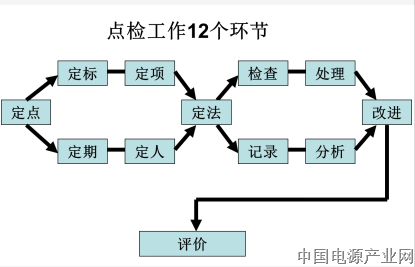

4. 维修质量检查。设备维修结束后,设备管理人员和生产技术人员一起对维修质量进行检查。项目包括结构检查和精度检查。结构检查即检查修后设备是否完整,有无遗漏等。精度检查即检查修后设备是否保持原有精度和性能。精度检查是一项细致和重要的工作,经验表明,如果精度达不到,维修部位很快会发生同样故障,因此一定要耐心进行这项工作。设备点检工作环节见下图4所示。[9]

(图4 设备点检12环节)

四、设备的备品备件管理。

在企业中采用A、B、C管理法管理设备备件。价值高、制造周期长的划归A类;价值中等、使用颇率中等、不重要的划归B类,如小型轴承、杆件、压力机等;其他的如一些螺栓、密封圈等可划入C类。[10]

设备管理人负首先要对备件库存悄况了如指掌,通过对其便用情况记录的分析,掌握其使用寿命,结合市场销售情况和制作周期,适时提供采购计划给供应部门。其次,备件到库后,要组织有经脸的侧量和维修人员对其进行检查,即使上面贴有“合格品”字样也不能放过,除非确认合格,否则,立即返回供应部门换下来的零构件能修复的尽快修复,不能抱着“先放着以后再修复”的态度,因为时间一长,容易忘掉,造成浪费;再者零件生锈后,会给修复造成困难。

5. 结论

MC公司在推行TPM设备维护体系后取得了良好的效果,主要有以下几点成绩:

延长了设备使用寿命。建立完善的TPM保全运营体系,通过自主保全、专业保全降低设备故障率,从而延长设备使用寿命,达到降低生产成本的目的,如图5所示。[11]通过设备保全体系,延长了机器设备的使用时间。

(图5 机器设备寿命延长改善效果曲线图)

2. 降低维修费用。随着TPM体系的全面展开,设备的保全费用总体是呈下降趋势,虽然在新设备初期对设备的预防保全投入较大,保全费用有所提高,但随着设备运转正常后,前期投入在运行后期会得到回报。由于设备使用寿命延长,故障率降低使得设备故障损失会有较大降低,提高生产效率。在实际工作中每年维修费用同比下降15%。

全员生产维护TPM是一套科学的现代企业管理模式,涉及到设备、生产、管理、人才等多个方面的知识内容,本文重点对设备管理中维护运营体系做了简单阐述,以体系在MC公司实际管理工作中的实例分析了体系管理的重点问题,为企业降低综合成本,提高产品效益、增强公司竞争力具有积极的作用。

参考文献

[1] 张友城,《现代企业中的全面生产设备管理》.湖南科技技术出版社,2010年3月第1版第1次印刷

[2] 王汝杰,石博强. 现代设备管理[M]. 北京:冶金工业出版社,2014

[3] 胡忆沩,《设备管理与维修》化学工业出版社.2015

[4] 韦建华《设备管理流程与节点精细化设计》人民邮电出版社; 第1版 2014年2月

[5] 张映红 莫翔明 黄卫萍,《设备管理与预防维修》;北京理工大学出版社2009年8月

[6] 李长宏编著,《工厂设备精细化管理手册》人民邮电出版社.2010年10月

[7]刘耀国;全面生产维护在HA公司的实施研究[D];苏州大学;2013年

[8]赵艳萍;新型生产方式下企业设备管理研究[J];技术经济;2002年04期

[9]岳华新;打造一流企业竞争力的重要支柱——全员自主管理活动[J];企业管理;2003年12期

[10] 李乃文;曹志娟;;基于全员生产维修的设备管理指标体系研究[J];设备管理与维修;2010年05期

[11] 李建新;如何在企业中推行TPM活动[J];汽车实用技术;2011年02期

编辑:《电源工业》杂志

来源:张小庭、王金科、 张密科/中国公路车辆机械/宁波公交总公司车辆机务中心

标签:

相关信息

MORE >>-

伊顿 SwitchGard 局放监测成功预警,护航海上电力动力平台稳健运行

近期,安装于某海上平台分段隔离柜的伊顿 SwitchGard 局放监测装置,成功捕捉到柜内异常放电信号,并提供了准确的 PRPD 局放检测图谱分析结果,为故障定位和后续检修赢得了宝贵的时间窗口,避免了非计划停机可能带来的经济损失与安全风险。

-

迈向长距离运输脱碳之路

LEM作为电量测量领域的专注者,其直流计费表DCBM系列产品旨在简化电表集成到充电桩的过程,为直流快速充电和直流目标充电系统提供解决方案。LEM电动汽车充电和计量全球产品经理Florent Balboni详细介绍了电动卡车充电的挑战以及对准确电量计量的需求。

-

达人观点 | 分布式-集中式控制引领运动控制技术的未来

image.png

作为台达工业自动化技术体系的重要开拓者之一,蔡清雄博士以三十年深耕铸就了台达在运动控制领域的领先地位。凭借对未来工业发展的深刻洞察,蔡清雄博士提出了“分布式-集中式控制将是运动控制技术未来革新的方向”。 -

IO-Link如何将“智能”融入智能工厂

Analog Devices, Inc. (NASDAQ: ADI)是全球领先的半导体公司,致力于在现实世界与数字世界之间架起桥梁,以实现智能边缘领域的突破性创新。

-

巨磁阻多圈位置传感器的磁体设计

Analog Devices, Inc. (NASDAQ: ADI)是全球领先的半导体公司,致力于在现实世界与数字世界之间架起桥梁,以实现智能边缘领域的突破性创新。

-

提升视觉体验:MIPI DSI-2赋能新一代AR/VR

通过MIPI技术和Rambus经过优化的MIPI DSI-2控制器内核的功能,产品设计人员可以更加从容地应对AR/VR设备在高性能数据传输、低延迟和高能效方面的挑战,最终提供更好的用户体验。

中国电源产业网网友交流群:2223934、7921477、9640496、11647415

中国电源产业网网友交流群:2223934、7921477、9640496、11647415